Reportage utilisateur MAPLAN Systems GmbH

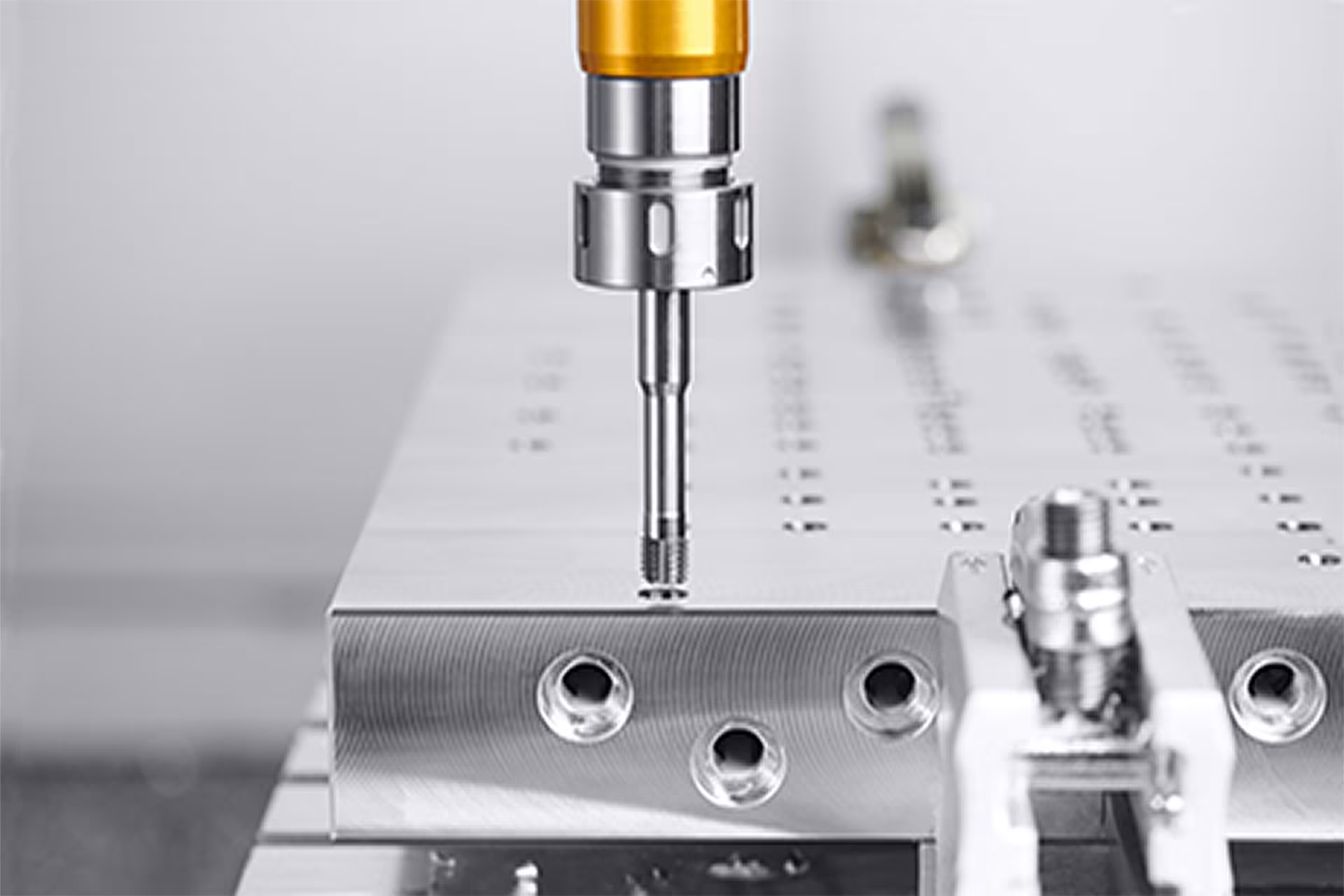

HPF Max Former

Usinage efficace de filets avec le HPF Max Former modulaire: temps d'usinage optimisés chez MAPLAN Systems GmbH à Villingen-Schwenningen

Un grand projet de la société MAPLAN Systems GmbH exigeait la fabrication en même temps de plusieurs pièces complexes avec un grand nombre de filets dans de l?acier en matériau 1.2312 - une grande précision et une sécurité absolue du processus étaient considérées comme indispensables. Un coup d'œil dans les coulisses montre comment MAPLAN a relevé ces défis dans la construction de moules avec le HPF Max Former de LMT Tools.

Portrait de l'utilisateur

MAPLAN est un fabricant leader de machines à injecter les élastomères et offre des solutions complètes de systèmes à 360° pour la production semi-automatique et entièrement automatique de produits en caoutchouc et en silicone. En tant que fournisseur complet, l'entreprise livre des machines, des canaux froids, des outils et des installations d'automatisation clés en main pour des clients de l'industrie automobile, de l'industrie ferroviaire, de la technique énergétique, de la technique médicale ainsi que de l'industrie des appareils ménagers.

En plus du siège principal en Autriche et des succursales aux États-Unis, en Chine, en Inde, en Allemagne, en France, en Italie et en Slovaquie, MAPLAN est représentée globalement par plus de 20 sites de distribution et de service dans le monde entier.

La société MAPLAN Systems GmbH, située dans le sud de l'Allemagne, constitue le centre de compétences pour la fabrication d'outils précis et de canaux froids.

Situation de départ: exigences élevées en matière de précision et de sécurité des processus dans la fabrication de moules

La société MAPLAN Systems GmbH à Villingen-Schwenningen est spécialisée dans la fabrication exigeante de pièces individuelles dans la construction de moules. Dans un projet actuel, plusieurs pièces avec un grand nombre de filets devaient être fabriquées en acier, dans le matériau 1.2312 - à chaque fois avec une grande précision et une sécurité absolue du processus. Comme il s'agissait de l'étape finale d'usinage des pièces, un processus stable et sans erreur était décisif. En même temps, il s'agissait d'optimiser les temps d'usinage et d'assurer une mise en œuvre économique dans la fabrication de pièces individuelles.

Pour relever ces défis, MAPLAN cherchait un partenaire fiable disposant de vastes compétences en matière de filetage - et l'a trouvé en LMT Tools. Avec le HPF Max Former modulaire de la marque LMT Fette, il a été possible d'implémenter une solution qui répondait à la fois aux normes de qualité exigées et qui augmentait nettement l'efficacité de la fabrication.

Quels avantages Ralph Hug de MAPLAN Systems GmbH voyait-il dans le taraudage par déformation et la mise en œuvre avec le HPF Max Former modulaire ?

Comme le taraudage est la dernière étape d'usinage dans le processus de fabrication, la sécurité du processus était d'une importance capitale pour Ralph Hug, directeur d'exploitation chez MAPLAN Systems GmbH. Le choix s'est délibérément porté sur le procédé sans copeaux du taraudage par déformation.

« J'ai eu de très bonnes expériences avec LMT Kieninger dans la construction de matrices et de moules, tant en ce qui concerne la qualité et la performance des outils que le service », explique Hug. « Pour cette commande avec des filetages répétitifs, il était important pour moi d'avoir à mes côtés un partenaire fiable avec une compétence globale en matière de filetage. C'est pourquoi mon choix s'est porté sur LMT Fette ».

La solution d'outillage optimale: le taraud modulaire HPF Max

Le HPF Max Former modulaire de LMT Tools combine la résistance à l'usure d'une tête à fileter en carbure avec la ténacité d'une tige en acier - idéal pour les applications de filetage exigeantes. Grâce à sa vitesse périphérique élevée, il réduit significativement le temps d'usinage.

Autre avantage : un seul porte-outil permet de réaliser différentes dimensions de filetage. Cela réduit considérablement les coûts de préparation et d'outillage. En plus du vaste programme standard, LMT Tools propose également des solutions spéciales spécifiques aux clients, adaptées individuellement à chaque application.

Le résultat ? Une nette augmentation de l'efficacité et une réduction des coûts de fabrication

Grâce à l'utilisation du HPF Max Former modulaire, MAPLAN Systems GmbH a pu non seulement réduire les temps d'usinage, mais aussi assurer une grande sécurité des processus et une production en série stable - même en mode sans personnel.

Conclusion: précision et rentabilité réunies

L'implémentation du HPF Max chez MAPLAN Systems GmbH souligne l'importance du bon choix d'outil pour une fabrication de filets stable, économique et automatisée.

*"Avec la formeuse modulaire HPF Max de LMT Tools, nous avons pu organiser notre fabrication de manière nettement plus efficace tout en augmentant la durée de vie des outils." * - Ralph Hug, directeur d'exploitation, MAPLAN Systems GmbH

Ce projet le montre : Avec le bon outil, même les tâches de fabrication les plus exigeantes peuvent être résolues de manière sûre et économique. Nous remercions MAPLAN Systems GmbH pour la confiance qu'elle nous a accordée et nous nous réjouissons de réaliser d'autres projets fructueux à l'avenir.

Vous souhaitez vous aussi optimiser vos processus ?

Contactez notre équipe pour un conseil personnalisé à l'adresse info@lmt-tools.com ou découvrez le HPF Max directement dans notre boutique :

Acheter en ligne